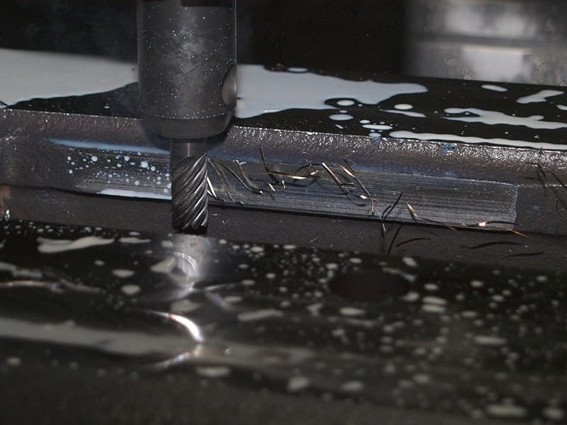

La refrigeración en mecanizado es una parte esencial para garantizar la eficiencia, calidad y seguridad de los procesos productivos por arranque de viruta.

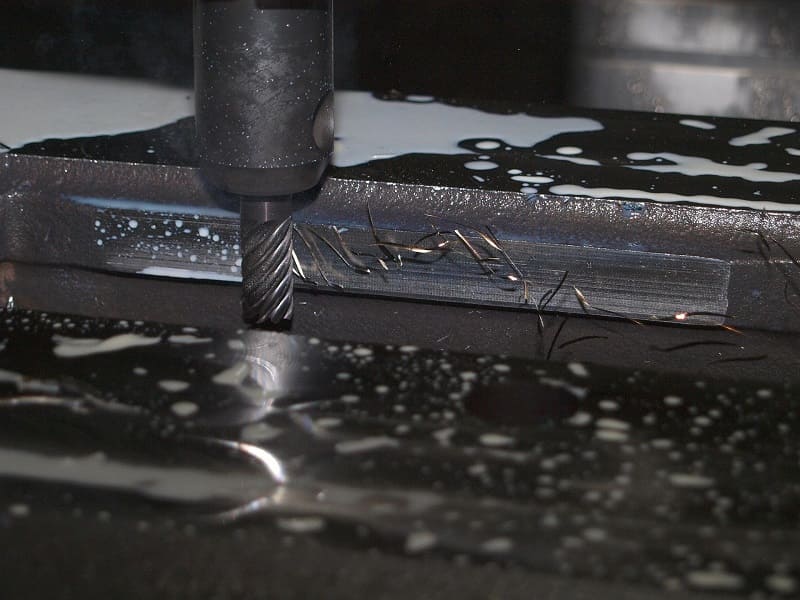

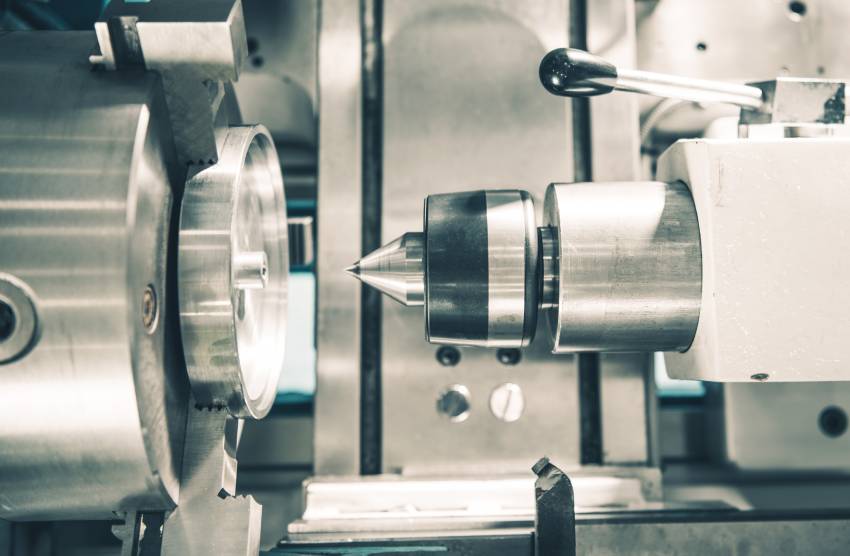

En operaciones como el torneado, fresado, taladrado o rectificado, el contacto constante entre herramienta y pieza genera fricción, elevando las temperaturas y provocando efectos adversos si no se controla correctamente.

Empresas como Mecanizados Garrigues, que operan en sectores donde la precisión y la repetitividad son requisitos imprescindibles, implementan tecnologías avanzadas de refrigeración industrial para garantizar resultados óptimos.

Conoce solo aquí por qué este sistema es clave en cualquier proceso de mecanizado.

Impacto térmico en el mecanizado

Durante el corte de materiales metálicos como aceros, inoxidables, aleaciones de aluminio o titanio, se genera una gran cantidad de energía en forma de calor.

Esta energía se localiza principalmente en tres zonas:

- Zona de corte, donde se forma la viruta.

- Zona de fricción entre la herramienta y la viruta.

- Zona de contacto entre herramienta y pieza.

Si no se disipa adecuadamente este calor, pueden producirse alteraciones térmicas que afectan tanto a la herramienta como a la pieza mecanizada.

Algunos de los efectos negativos más habituales son:

- Cambios en las propiedades mecánicas del material debido a recalentamientos localizados.

- Desgaste acelerado del filo de corte, especialmente en herramientas con recubrimientos duros como TiAlN o CVD.

- Distorsiones dimensionales que impiden el cumplimiento de tolerancias geométricas.

- Pérdida de calidad superficial, especialmente en acabados de precisión.

- Riesgo de rotura de herramienta, comprometiendo la seguridad del operario y de la máquina.

La aplicación de un fluido refrigerante adecuado en cantidad, presión y dirección, contribuye a disipar ese calor, mejora la evacuación de viruta y prolonga la vida útil de la herramienta.

Técnicas y métodos de refrigeración en el mecanizado moderno

Existen diversas estrategias de refrigeración, cada una adaptada a los requerimientos del material, la herramienta, el tipo de operación y la máquina herramienta:

Refrigeración por inundación

Es el sistema tradicional, donde un gran volumen de refrigerante cubre la zona de corte.

Aunque es efectivo para reducir temperatura y evacuar viruta, implica alto consumo de fluido y puede no ser óptimo en operaciones de precisión.

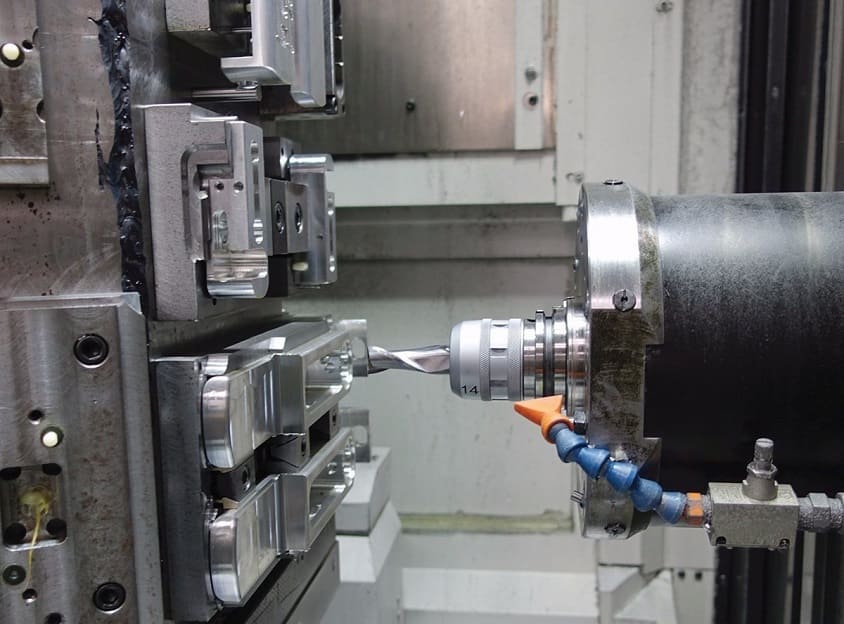

Refrigeración interna o a alta presión

Utilizada en centros de mecanizado CNC y tornos de alta gama, consiste en canalizar el refrigerante a través del portaherramientas y la propia herramienta, dirigiéndolo exactamente al filo de corte.

Este sistema, especialmente efectivo con presiones de entre 50 y 80 bar, mejora la fragmentación de virutas y reduce significativamente la temperatura localizada.

Refrigeración de precisión o controlada

Emplea boquillas diseñadas para impactar en zonas específicas del filo y el canal de viruta.

Su uso, promovido por fabricantes como Sandvik Coromant o Seco Tools, incrementa el rendimiento térmico y permite operar con mayores velocidades de corte sin comprometer la calidad.

Nebulización y refrigeración mínima (MQL)

Consiste en aplicar pequeñas cantidades de lubricante atomizado directamente sobre la herramienta.

Es ideal en procesos donde se desea minimizar residuos, como en componentes aeronáuticos o cuando se trabaja con materiales difíciles como el titanio.

Funciones clave del refrigerante en mecanizado

Más allá del enfriamiento, el fluido de corte cumple funciones complementarias que inciden directamente en la calidad y eficiencia del mecanizado:

- Lubricación entre herramienta y viruta, reduciendo el coeficiente de fricción.

- Evacuación de virutas, evitando obstrucciones que puedan dañar el filo o la pieza.

- Protección anticorrosiva de las superficies mecanizadas y los componentes de la máquina.

- Reducción del polvo metálico en operaciones de rectificado o materiales frágiles como fundiciones.

La elección del tipo de refrigerante (aceite soluble, sintético, semisintético o aceites puros) y su correcta dosificación es clave para evitar efectos indeseados como formación de espuma, proliferación bacteriana o contaminación cruzada entre materiales.

Aplicación industrial en Mecanizados Garrigues

En entornos de producción como los de Mecanizados Garrigues, donde se mecanizan piezas para sectores exigentes, se requiere una integración completa de soluciones de refrigeración.

La empresa implementa:

- Sistemas de refrigeración interna en torneado CNC y fresado de alta precisión, adecuados para series cortas y largas.

- Control de temperatura mediante sensores térmicos en máquinas de 5 ejes, lo que permite una respuesta adaptativa en tiempo real.

- Uso de herramientas con boquillas de refrigeración integradas, especialmente en operaciones de barrenado profundo o fresado en materiales duros.

- Optimización del consumo de refrigerante mediante sistemas cerrados de filtrado y reciclaje, que mejoran la sostenibilidad del proceso.

Estos métodos permiten trabajar con altas velocidades de corte y avanzadas estrategias de mecanizado sin comprometer la estabilidad térmica ni la vida útil de las herramientas.

La refrigeración en procesos de mecanizado representa un elemento esencial, no solo para disipar el calor generado, sino también como herramienta estratégica para aumentar la productividad, mejorar la calidad superficial, reducir costes y garantizar la seguridad operativa.

Su correcta implementación, como la realizada por Mecanizados Garrigues, asegura la estabilidad del proceso incluso en condiciones de corte exigentes y con materiales difíciles de mecanizar.

El dominio de los parámetros de refrigeración, junto con una selección adecuada de herramientas y estrategias de corte, permite a las empresas mantenerse competitivas en sectores donde la precisión, la eficiencia y la sostenibilidad son factores determinantes.