El mecanizado de materiales compuestos ha adquirido una relevancia creciente en sectores como el aeroespacial, automoción, energías renovables y equipamiento deportivo, debido a las propiedades específicas que estos materiales ofrecen.

Su alta resistencia mecánica, bajo peso, resistencia a la corrosión y adaptabilidad los hacen atractivos para aplicaciones técnicas exigentes.

Sin embargo, la heterogeneidad y la anisotropía de los compuestos presentan desafíos únicos en los procesos de corte, perforado o fresado.

Estos materiales, formados por una matriz (polimérica, metálica o cerámica) y refuerzos (fibras de carbono, vidrio o aramida), no se comportan igual que los metales tradicionales al ser mecanizados.

La orientación de las fibras, la baja conductividad térmica, y el riesgo de delaminación, son factores clave que deben considerarse antes de seleccionar la técnica de mecanizado adecuada.

Tipos de materiales compuestos y su comportamiento durante el mecanizado

Los materiales compuestos de matriz polimérica (PMC) son los más extendidos en la industria.

Estos incluyen:

- CFRP (Polímeros reforzados con fibra de carbono): utilizados en aviación y automoción por su resistencia y ligereza.

- GFRP (Polímeros reforzados con fibra de vidrio): comunes en sectores náuticos y de construcción.

- AFRP (Polímeros reforzados con fibras de aramida, como Kevlar®): empleados en aplicaciones de defensa y seguridad por su resistencia al impacto.

A nivel industrial también se mecanizan compuestos de matriz metálica (MMC), plásticos reforzados con fibra (FRP) y compuestos de matriz cerámica (CMC).

Todos estos materiales presentan una elevada abrasividad, lo que contribuye al desgaste acelerado de herramientas y complica la evacuación del calor generado en el corte.

El mecanizado de materiales compuestos, a diferencia de los metales, no produce virutas continuas, sino fragmentos de matriz y fibras, lo que puede afectar tanto el acabado superficial como la integridad estructural de la pieza.

Técnicas convencionales y no convencionales en el mecanizado

En función del tipo de material compuesto y de la geometría requerida, se pueden emplear distintas técnicas de mecanizado, tanto convencionales como avanzadas.

Técnicas convencionales

- Fresado: requiere el uso de herramientas con ángulos de ataque positivos y filos muy afilados. Su objetivo es evitar la delaminación y mejorar la calidad del borde. Se utiliza ampliamente para el recorte de contornos y superficies planas en CFRP y GFRP.

- Torneado: permite la fabricación de componentes cilíndricos, como casquillos o ejes. Es menos común debido a la dificultad de controlar las vibraciones y las fuerzas generadas por la anisotropía del material.

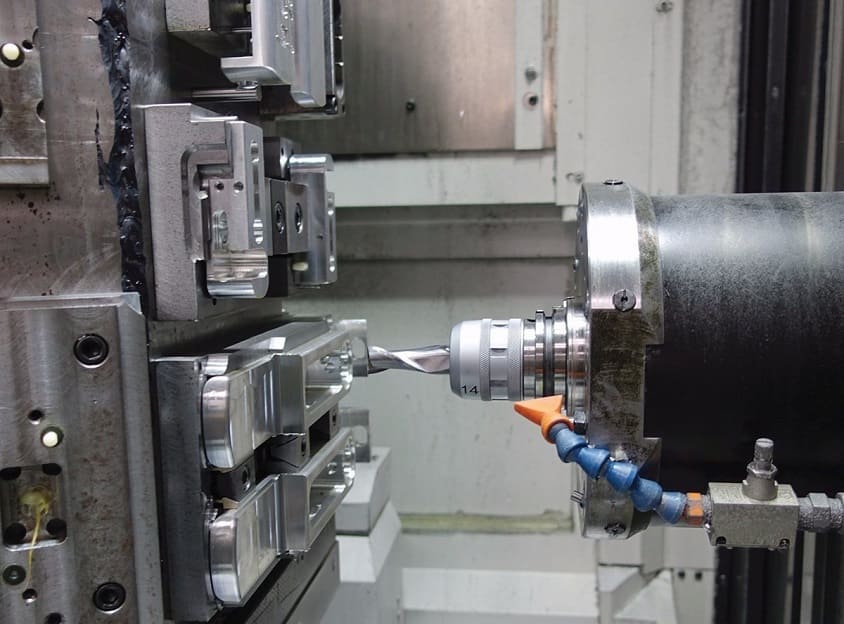

- Taladrado: una de las operaciones más críticas. Se utilizan brocas especiales, como las brocas escalonadas o recubiertas de PCD, para evitar astillamiento o separación de láminas. El taladrado intermitente y el taladrado en un solo paso son técnicas aplicadas en estructuras híbridas (por ejemplo, fibra de carbono + aluminio).

Técnicas no convencionales

- Corte por láser: emplea rayos láser de fibra o CO₂, especialmente adecuados para cortes complejos. Es útil cuando se requiere evitar el contacto mecánico y minimizar las tensiones residuales.

- Mecanizado por ultrasonidos: utiliza vibraciones de alta frecuencia para cortar materiales frágiles como compuestos cerámicos o laminados de fibra de vidrio. Reduce el calor generado y permite una alta precisión dimensional.

- Corte por chorro de agua abrasivo: ideal para cortes en frío, evitando zonas afectadas por el calor. Empleado con frecuencia en CFRP de gran espesor o geometrías irregulares.

- Electroerosión (EDM): aunque más común en metales, puede utilizarse en compuestos conductores, como los MMC. Ofrece acabados superficiales de calidad sin contacto directo.

Aspectos importantes para un mecanizado eficiente

El éxito del mecanizado de compuestos depende en gran medida de controlar múltiples variables. La primera de ellas es la temperatura.

La baja conductividad térmica de estos materiales implica que el calor generado no se disipa fácilmente, por lo que se transmite a la herramienta, acelerando su desgaste.

Otra variable crítica es la orientación de las fibras. Una herramienta que corta transversalmente las fibras enfrentará mayores resistencias que si lo hace longitudinalmente. Esta característica anisotrópica también influye en el acabado superficial y la dirección de las fuerzas de corte.

Además, hay que considerar la absorción de humedad, especialmente en compuestos con matrices termoestables. Esta puede provocar deformaciones dimensionales y afectar la precisión del mecanizado.

También es importante tener en cuenta:

- La generación de polvo tóxico, especialmente en el corte de CFRP y GFRP, lo cual requiere sistemas de aspiración eficientes y protección del operario.

- Las tensiones residuales, que pueden originarse por el diferencial de dilatación entre fibras y matriz, afectando la estabilidad dimensional posterior de la pieza.

Herramientas y parámetros adecuados

El tipo de herramienta es determinante en la calidad y eficiencia del proceso. Las más utilizadas en compuestos son:

- Herramientas de PCD (diamante policristalino): con alta resistencia a la abrasión, ideales para series largas y materiales de alta dureza.

- Carburos recubiertos (TiN, DLC): ofrecen resistencia al desgaste y tolerancia a temperaturas elevadas.

- Cerámicas técnicas: empleadas en ciertos compuestos metálicos o cerámicos donde la dureza es prioritaria.

La geometría del filo es también clave. Se prefieren filos afilados y positivos para reducir las fuerzas de corte y evitar la delaminación. Los recubrimientos con DLC (Diamond-Like Carbon) y TiAlN proporcionan una protección térmica adicional y reducen la fricción.

En cuanto a los parámetros de corte, es recomendable:

- Velocidades de corte moderadas (500-750 m/min).

- Avances controlados (0,05-0,1 mm/diente).

- Profundidades de corte reducidas (1-2 mm por pasada).

El uso de lubricación mínima (MQL) o refrigerantes específicos debe evaluarse según el tipo de matriz, ya que algunos materiales pueden absorber estos líquidos y alterar su estructura.

Aplicaciones industriales

El mecanizado de materiales compuestos tiene presencia en múltiples industrias. En el sector aeroespacial, se utiliza para fabricar estructuras de aeronaves, componentes de fuselaje, alas y superficies de control.

En automoción, se aplica a piezas estructurales, paneles interiores, componentes de chasis y cubiertas. En energías renovables, se mecanizan palas de turbinas eólicas y bastidores de paneles solares.

En el ámbito de la electrónica de consumo, se desarrollan carcasas resistentes y ligeras para dispositivos portátiles.

Para asegurar buenos resultados, es imprescindible seguir ciertas recomendaciones:

- Estabilizar la sujeción de la pieza: utilizar sistemas neumáticos o hidráulicos con múltiples puntos de apoyo distribuidos.

- Controlar el polvo generado: implementar sistemas de extracción localizados.

- Elegir correctamente la técnica y herramienta según el material y aplicación.

- Evitar mecanizados innecesarios: muchas piezas compuestas se diseñan para requerir mínimas operaciones de acabado.

Finalmente, conviene considerar que el mecanizado de materiales compuestos no es un proceso estándar.

Requiere ajustes personalizados, análisis previo del material, y un conocimiento profundo de las interacciones entre herramienta, pieza y máquina.

El desarrollo de nuevas tecnologías como la fabricación aditiva de compuestos, los sistemas híbridos y la robotización del mecanizado están ampliando las posibilidades de diseño y producción.